Lobe pompalar, valfsiz ve pozitif deplasmanlı pompa ailesinin gelişmiş bir üyesi olarak tasarlanmıştır. Geleneksel santrifüj pompaların aksine, her bir rotorun karşılıklı dişli kutusu içinde dönmesiyle çalışan bu sistem, hacimsel deplasman prensibine dayanır. Rotor lobları birbirine yaklaşırken bir giriş odacığı oluşturur ve bu odacık pompa gövdesine akışkanı çeker. Loblar ayrıldığında ise kapalı bir hacim oluşur ve akışkan, gövde içinde ilerleyerek çıkış noktasına iletilir. Bu döngü, her devirde sabit bir hacmi muhafaza ettiği için, debideki değişkenlikler ve geri kaçaklar en aza iner; sonuç olarak işletme güvenilirliği ve proses kontrolü önemli ölçüde artar.

Rotor geometrisi, lobe pompa performansının kalbini oluşturur. İki, üç veya kelebek biçimli lob konfigürasyonları; viskozite, partikül boyutu ve akış hızı gereksinimlerine göre seçilir. İki loblu modeller genellikle yüksek verim ve düşük basınç uygulamalarında tercih edilirken, üç loblu versiyonlar daha kararlı bir akış profili sunar. Kelebek rotor tasarımları ise düşük kalınlıkta ve ince film gerektiren iletimlerde hem düşük kayma etkisi yaratır hem de tazyikli proseslerde üstün dayanıklılık sağlar. Lobların CAD destekli hassas işlenmesi, pompa içi toleransların mikron seviyesinde kontrolüne imkân tanır; bu da, yüksek viskoziteli veya partikül içerikli akışkanlarda bile tıkanma ve aşınma riskini minimuma indirir.

Pozitif deplasman prensibinin bir diğer önemli getirisi, bu pompaların kendiliğinden emme (self-priming) kabiliyetidir. Hava-kapaklı hatlarda bile pompa, sip sapa bağlı boru hattını hızla vakumlayarak akışkana başlar; böylece ek bir primer veya yardımcı pompaya ihtiyaç duyulmaz. Ayrıca, sürtünmesiz temaslı rotor-tekereksiz tasarım, hassas çözelti ve yüksek hijyen gereksinimi olan ürünlerin transferinde hem ürün kalitesinin hem de moleküler yapının korunmasını garanti eder. Bu özellik, özellikle gıda, ilaç ve kozmetik endüstrilerinde kritik öneme sahiptir.

Lobe pompaların valfsiz yapısı, bakım ve temizlik süreçlerini de kolaylaştırır. CIP (Clean-In-Place) ve SIP (Sterilize-In-Place) uygulamaları için gövde içinde ölü hacim bırakmayan tasarım, kimyasal temizlik solüsyonlarının ve buharın her noktaya ulaşmasını sağlar. Mekanik salmastra ve yıkamalı kartuşlu sistemler, yüksek şeker içerikli reçel veya yoğun ester çözümleri gibi zorlayıcı ortamlarda güvenli çalışmayı sürdürür. Dolayısıyla lobe pompalar, uzun ömürlülük, düşük bakım maliyeti ve sürekli operasyon avantajını bir arada sunarak endüstriyel sıvı transferinin vazgeçilmez bir teknolojisi olmayı sürdürür.

Gıda ve içecek sektöründe ekipman seçiminde en kritik husus, temas yüzeylerinin FDA (Food and Drug Administration) tarafından onaylanmış, gıda sınıfı malzemelerden üretilmiş olmasıdır. MIT Lobe Pompalar’da akışkana temas eden tüm parçalar, 1.4404 kalitesinde AISI 316L paslanmaz çelikten imal edilir. Bu alaşım, yüksek krom ve molibden içeriği sayesinde korozyona karşı üstün direnç sunarken, sert ve pürüzsüz yapısıyla bakteri tutunma riskini en aza indirir. İç yüzeyler, Ra ≤ 0.8 µm seviyesine kadar hassas cilalanır veya elektropolishing işlemiyle parlatılarak mikro düzeyde pürüzsüz bir yapı oluşturulur. Bu sayede hem CIP (Clean-In-Place) hem de SIP (Sterilize-In-Place) sırasında temizlik akışkanlarının yüzeydeki kir ve artık partikülleri kolayca söküp uzaklaştırması mümkün olur.

Sızdırmazlık ve Salmastra Konfigürasyonları

Yüksek hijyenik standartları sürdürmek için pompada kullanılan sızdırmazlık elemanları da FDA uyumlu malzemelerden seçilir. Çiftli yıkamalı kartuşlu mekanik salmastra, reçel ve melas gibi yapışkan, yüksek şeker içerikli ürünlerde dahi güvenilir bir bariyer oluşturur. Bu sistem, sürekli temizleme sıvısının salmastra yüzeylerine kontrollü olarak yönlendirilmesini sağlar; böylece salmastra alanındaki birikintiler otomatik olarak uzaklaştırılır ve aşınma hızla azalır. Ayrıca PTFE veya EPDM gibi gıda sınıfı elastomer contalar, geniş sıcaklık aralığında (–20 °C ile +150 °C) elastikiyetini koruyarak uzun ömürlü sızdırmazlık performansı sunar.

Hijyenik Montaj ve Demontaj Kolaylığı

MIT Lobe Pompalar’da temizlik ve bakım süreçlerini hızlandırmak üzere, V-Clamp veya Tri-Clamp bağlantılar tercih edilir. Bu tür bağlantı elemanları, alet gerektirmeden hızlı montaj-demontaj imkânı sunar ve hata payını en aza indirir. Pompalar, gövde içinde ölü hacim—başka bir deyişle “dead leg”—bırakmayacak şekilde optimize edilmiştir. İç köşeler yarıçaplı olarak tasarlanır; bu, hem sıvı akışını düzenler hem de CIP solüsyonunun tüm yüzeylere eşit dağılmasını sağlar.

Proses Güvenilirliği ve Validasyon

Tüm üretim süreci boyunca, FDA Title 21 CFR Part 177 uyumluluğu ve 3-A Sanitary Standards referans alınarak tasarım doğrulama testleri gerçekleştirilir. Parça imalatı sonrası yüzey pürüzlülüğü ölçümleri, sızdırmazlık testleri ve biyofilm oluşturmaya karşı direnç provaları ile her bir pompa, sahaya gönderilmeden önce onaydan geçer. Bu validasyon adımları, üretim hattında GMP (Good Manufacturing Practices) ve HACCP (Hazard Analysis and Critical Control Points) standartlarının kesintisiz yerine getirilmesini garantiler.

Sonuç olarak, MIT Lobe Pompalar’ın FDA onaylı hijyenik tasarımı, malzeme kalitesinden yüzey işçiliğine, sızdırmazlıktan montaj kolaylığına kadar tüm detaylarda gıda ve içecek proseslerinin güvenilir ve kesintisiz çalışmasını sağlar.

Pozitif Deplasmanın Sağladığı Esneklik

Pozitif deplasmanlı çalışma prensibi, lobe pompaların diğer pompa türlerine kıyasla en önemli farkını oluşturur. Bu prensip sayesinde pompa, her bir devirde önceden belirlenmiş, sabit bir hacmi emme ve basma bölmelerinde taşır. Sonuç olarak, akışkanın viskozitesi ister birkaç centipoise seviyesinde ince bir sıvı, ister on binlerce centipoise’un üzerindeki yoğun macun kıvamında bir madde olsun; deplasman özelliği, debideki dalgalanmaları ve kaçakları minimum düzeyde tutar. Böylece pompanın performansı, viskozitedeki değişikliklerden veya hat uzunluğundaki, basınç farklarındaki dalgalanmalardan etkilenmez.

Bu hacimsel doğruluk, özellikle proses kontrolünün hassasiyet gerektirdiği uygulamalarda kritik bir avantaj sağlar. Örneğin, tek bir lobe pompa modeli; hem düşük mukavemetli aromatik yağların hem de yüksek yoğunluklu reçel veya glikoz şurubu gibi yapışkan ürünlerin transferini aynî ayarlarla gerçekleştirebilir. Proses mühendisleri, bu sayede hattın farklı kısımlarında ilave pompa tipi ekleme zorunluluğu duymadan tek bir pompa ailesi üzerinde standardizasyon sağlayabilir. Böylece bakım stok çeşitliliği azalır, bakım süreleri kısalır ve işletme maliyetleri ciddi ölçüde düşer.

Çift yönlü çalışma kapasitesi, operatöre ekstra esneklik kazandırır. Hat temizliği veya ters akış gerektiren durumlarda pompa, hiçbir modifikasyona ihtiyaç duymadan yönünü değiştirerek çalışmaya devam eder. Bu, devreye alım aşamasında hat dolum işlemleri için ayrı bir devre pompası ihtiyacını ortadan kaldırır. Ayrıca ters yönde aşınma miktarı da eşit dağıldığından, salmastra ve rotor yüzeylerindeki aşınmanın dengeli bir şekilde gerçekleşmesine katkı sağlar.

Pozitif deplasmanlı lobe pompalar, düşük kayma oranlarıyla hassas formülasyonları korur. Mikrobiyolojik veya kimyasal hassasiyete sahip akışkanlar, yüksek kesme kuvvetine maruz kalmadan taşınırken, ürünün moleküler yapısında veya partikül bütünlüğünde bozulma riski azalır. Bu durum, özellikle emülsiyon, süspansiyon veya partikül içeren farmasötik ve gıda reçetelerinde kalite tutarlılığını garanti eder.

Son olarak, pozitif deplasman prensibi, enerji tüketimi ve kontrol imkânlarına da olumlu yansır. Değişken frekanslı tahrikler (VFD) ile entegre edildiğinde, pompanın debi kontrolü son derece doğrusal bir karakter sergiler; operatör, hız değişikliği yaparak hem enerji verimliliğini maksimize eder hem de proses parametrelerini anlık olarak ince ayarla yönetebilir. Bu sayede lobe pompalar, esneklik, hassasiyet ve sürdürülebilirlik hedeflerini bir arada karşılayan yenilikçi bir çözüm olarak öne çıkar.

Prosesinize Özel Özelleştirme Olanakları

Kapasite ve Basınç Aralığı

MIT Lobe Pompa ailesi, 0–65 m³/h arasında geniş bir debi skalasında çalışacak şekilde tasarlanarak, düşük, orta ve yüksek kapasiteli proses ihtiyaçlarını tek bir platformda toplar. Bu aralık, küçük hacimli dozajlama işlemlerinden başlayarak, orta ölçekli üretim hatlarının dolum-boşaltım uygulamalarına kadar geniş bir yelpazeyi kapsar. Pompanın gerçek performans karakteristiği, imalattan önce hazırlanan özgün pompa eğrileri (Q–H eğrileri) ile doğrulanır; böylece her bir seri, müşterinin talep ettiği debi noktasında ve hattaki geri basınç koşullarında kusursuz bir şekilde çalışacağı garanti edilir.

16 bara kadar olan maksimum basınç dayanımı, özellikle yüksek basınç gerektiren transferlerde veya uzun mesafeli boru hatlarında sorunsuz operasyon sunar. Pompa kasası ve dişli kutusu, bu basınç seviyesine uygun mukavemet testlerinden geçirilerek, çalışma sırasında ortaya çıkabilecek mekanik gerilmeler ve titreşimlere karşı dayanıklı hale getirilir. Basınç dayanımına ek olarak, salmastra ve conta sistemleri de standart test basıncının üzerinde 1,2–1,5 kat fazlasını karşılayacak şekilde seçilir, böylece işletme güvenliği ve sızdırmazlık uzun vadeli olarak sağlanır.

Prosesinize özgü debi ve basınç ihtiyaçları belirlenirken, hattaki toplam dinamik basınç kaybı (TDH), akışkanın viskozitesi, sıcaklık değişimleri ve potansiyel gaz fazı oluşumu (NPSH) gibi parametreler detaylı olarak hesaplanır. Bu veriler ışığında, pompanın dişli oranı ve tahrik motor gücü hem maliyet hem de enerji verimliliği açısından optimize edilir. İleri seviye kontrol çözümleri isteyen tesislerde ise değişken frekanslı sürücüler (VFD) entegrasyonu önerilir; operatör, üretim sırasında hız ve tork ayarlarını gerçek zamanlı yaparak hem enerji tüketimini düşürebilir hem de ani proses değişimlerine anında yanıt verebilir. Bu sayede MIT Lobe Pompa, hem sabit çalışma koşullarında hem de dinamik üretim süreçlerinde yüksek performans ve uzun ömürlü güvenilirlik sunar.

Rotor Geometrisi ve Akış Dinamiği

Lobe pompaların kalbini oluşturan rotor geometrisi, ürünün akışkanlık özelliklerine ve proses gereksinimlerine tam uyum sağlamak için kritik bir rol oynar. İki loblu rotor konfigürasyonu, özellikle yüksek katı içerikli reçel, melas veya meyve püresi gibi karışımlarda tercih edilir; geniş geçiş kanalları, iri partiküllerin sorunsuzca taşınmasına imkân verirken, aynı zamanda homojen akış profili elde edilmesini sağlar. Bu yapı, tıkanma riskini en aza indirirken, yoğun akışkanın lob boşluklarındaki sıkışma kuvvetini dengeler ve dolayısıyla hem debi hem de basınç dalgalanmalarının kontrolünü kolaylaştırır.

Üç loblu tasarımlar ise rotor yüzeyleri arasında daha küçük boşluklar yaratarak, hassas basınç dağılımı ve düşük titreşim gerektiren uygulamalarda öne çıkar. Bu rotor tipi, daha sık aralıklarla çalışan lob hareketleri sayesinde akışkan üzerindeki kayma kuvvetini azaltırken, titreşim değerlerini de minimumda tutar. Sonuç olarak, yüksek değerli kozmetik kremler veya farmasötik emulsiyonlar gibi kesme hassasiyeti yüksek ürünlerin kimyasal ve fiziksel yapısı korunarak transfer edilir. Ayrıca üç loblu konfigürasyon, iç kaçakları önemli ölçüde azaltır; bu da yüksek verimlilik ve enerji tasarrufu anlamına gelir.

Kelebek rotor modelleri, ince film tabakası gerektiren yağ esaslı emulsiyonlar veya sıvı-yağ karışımları için idealdir. Bu tasarım, rotor yüzey alanını artırırken basınç kayıplarını düşük tutar; akışkan, lob boşluklarından yüksek hızla geçerek kesme etkisini asgariye indirir. Böylece, partikül büyüklüğünün kritik olduğu gıda katkı maddeleri ve aroma çözeltilerinin hassasiyeti korunur. Tekli kelebek rotor ise özellikle CIP (Clean-In-Place) ve SIP (Sterilize-In-Place) süreçlerinde avantaj sağlar; minimal ölü hacim sayesinde temizlik solüsyonları ve buhar pompa içindeki her noktaya ulaşır, hijyen şartları kolaylıkla sağlanır.

Her bir rotor seçeneği, CAD ve CNC işleme teknolojileriyle mikron düzeyindeki tolerans kontrolü altında üretilir. Üretim aşamasında gerçekleştirilen Fluid Dynamics simülasyonları (CFD), lob boşluklarının ideal geometrisini belirlemek için kullanılır; akışkanın lob çevresindeki hız ve basınç dağılımı analiz edilerek, hidrolik kayıpları en aza indiren formülasyonlar geliştirilir. Böylece, hem düşük viskoziteli sıvılarda stabil debi hem de yüksek viskoziteli macunlarda tıkanmasız aktarma garantisi verilir. Sonuç olarak, doğru rotor seçimi ve hassas işçilik, MIT Lobe Pompa ailesinin her proseste üstün performans ve uzun ömür sunmasını sağlar.

Malzeme ve Yüzey Kaplamaları

Lobe pompaların uzun ömürlü ve güvenli çalışmasının temel taşlarından biri, akışkanla temas eden tüm komponentlerde tercih edilen malzeme kalitesidir. MIT Lobe Pompa tasarımında temel olarak AISI 316L paslanmaz çelik kullanılır; bu alaşım, yüksek krom ve molibden içeriği sayesinde klorür iyonlarına, asidik çözeltilere ve genel korozyona karşı üstün dayanım sağlar. Paslanmaz çeliğin içyapısında mikro düzeyde gerçekleştirilen sıkı döküm ve dövme işlemleri, malzemenin gözeneklilik oranını en aza indirir, böylece yüzeye nüfuz edebilecek asidik veya aşındırıcı ajanların metal matrise zarar verme riski ortadan kalkar.

Gıda, kozmetik ve farmasötik uygulamalarda, mikrobiyal kontaminasyonun engellenmesi kritik önem taşır. Bu nedenle iç yüzeylerdeki pürüzlülük değeri Ra ≤ 0,8 µm’ye düşürülür. Mikron ölçeğinde cilalama süreci, yüzeyin tamamen homojen hale gelmesini sağlayarak mikro çatlak ve girintilerde bakteri veya ürün kalıntısı birikimini önler. Alternatif olarak uygulanan elektropolishing işlemi ise metal yüzeyini hem parlatır hem de paslanmaz çeliğin krom oksit pasif tabakasını güçlendirir; bu sayede hem dayanıklılık artar hem de CIP (Clean-In-Place) ve SIP (Sterilize-In-Place) süreçlerinde temizlik akışkanlarının yüzeyden kolaylıkla kayarak tüm artık maddeleri uzaklaştırması mümkün olur.

Aşındırıcı ve higroskopik akışkanlar söz konusu olduğunda, standart çelikten daha fazla direnç gerektiren durumlar ortaya çıkar. MIT, bu tip ağır çalışma koşulları için rotor göbekleri ve salmastra yüzeylerinde karbür tabakalı veya özel nikel-krom-bor alaşımlı malzemeler sunar. Karbür kaplamalar, pompa içindeki yüksek hız ve basınç noktalarında ortaya çıkan sürtünmeyi minimize ederken, aşındırıcı partiküllerin rotor yüzeyine zarar vermesini engeller. Özel alaşımlı çekirdek parçalar ise kimyasal ataklara karşı ek bir bariyer oluşturur; özellikle asitli şuruplar, alkalin çözeltiler veya organik solventlerle çalışan hatlar için bu katmanlar kritik bir fark yaratır.

Pompanın dış gövdesi, saha koşullarına bağlı olarak farklı kaplama seçenekleriyle desteklenir. Endüstriyel tesislerdeki darbe, titreşim ve nemli ortamlardan kaynaklanan korozyon riskine karşı epoksi bazlı çok katmanlı koruyucu kaplamalar tercih edilir. Epoksi reçine, metal yüzeyle güçlü bir kimyasal bağ kurarak dış etkenleri bloke eder. Daha yüksek UV veya kimyasal dayanım gereken projelerde ise poliüretan bazlı kaplamalar, elastik yapılarıyla çatlama ve soyulma riskini azaltır. Bu kaplamalar, hem genel boyutsal kararlılığı hem de renk solmasını minimize ederek ekipmanın saha performansını uzun süre korur.

Her bir pompa ünitesi, üretim sonrası detaylı yüzey kontrol testlerine tabi tutulur. Parça bazında yapılan pürüzlülük ölçümleri, kaplama kalınlık kontrolleri ve mikro yapının incelenmesiyle toleranslar doğrulanır. Bu süreç, sahaya gönderilen her MIT Lobe Pompa’nın hem mekanik mukavemet hem de hijyenik standartlar açısından eksiksiz uyumluluğunu garanti eder. Sonuç olarak, malzeme bilimi ve yüzey işlemleri alanındaki bu ileri düzey uygulamalar, pompanızın hem zorlu proses koşullarında üstün performans göstermesini hem de uzun vadede güvenilirlik ve bakım kolaylığı sunmasını sağlar.

Bağlantı ve Montaj Esnekliği

Montaj kolaylığı ve hattaki değişikliklere hızlı uyum sağlamak amacıyla dişli, flanşlı (DIN, ANSI) ve gıdaya uygun Tri-Clamp rekorlar arasında seçim yapılır. İhtiyaca göre yandan, üstten veya alttan giriş-çıkış konfigürasyonları tanımlanarak boru yönlendirmeleri optimize edilir. Pompa gövdesi üzerinde önceden monte edilmiş manometre ve termometre portları, süreç parametrelerini anlık izleme ve kayıt altına alma imkânı sunar.

Otomasyon ve İzleme Entegrasyonu

Endüstri 4.0 uyumlu projelerde pompa kontrol panellerine PLC veya SCADA entegrasyonu gerçekleştirilir. Debi, basınç, sıcaklık ve salmastra durumunu izleyen sensörler, uzaktan izleme sistemlerine veri aktararak olası arızaları öngörmenizi sağlar. Kayıtlı veriler, bakım periyotlarını optimize ederek proses sürdürülebilirliğini artırır.

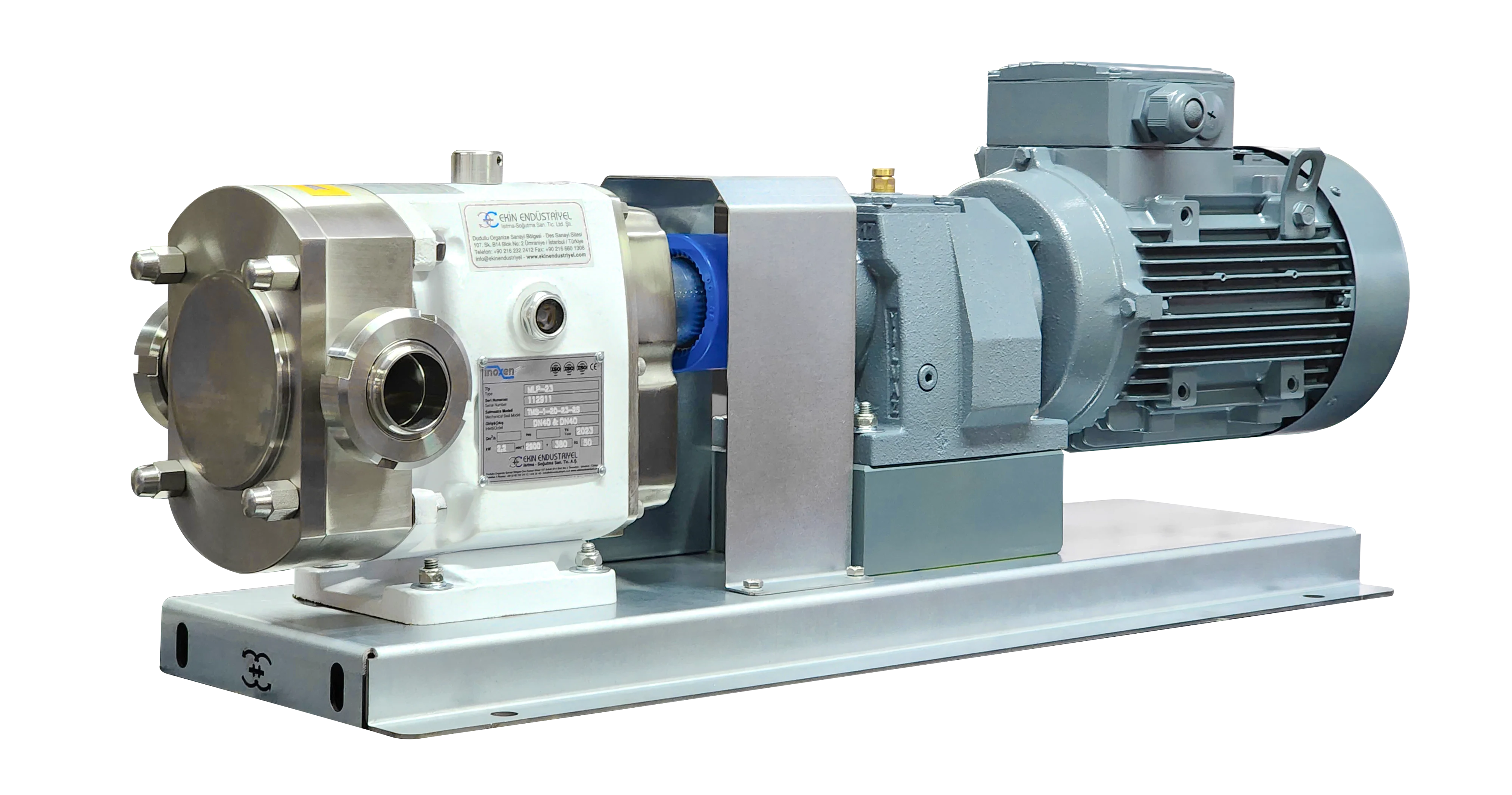

Mobil ve Skid Montaj Çözümleri

Atölye içi veya saha operasyonları için tekerlekli veya sabit skidle teslim edilen üniteler, tam montajlı pano, kumanda butonları ve enerji bağlantı kutuları ile birlikte sunulur. Bu sayede devreye alma süresi kısalır, taşıma ve kurulum maliyetleri minimize edilir.

Her aşamada MIT mühendisleri, 3D modelleme ve prototip onayı ile süreci hızlandırır; prosesinize en uygun lobe pompa konfigürasyonunu tasarlamak için teknik veri toplama gününden üretim onayına kadar yanınızda yer alır.

Kolay Montaj, Bakım ve Dayanıklılık

MIT Lobe Pompa, mekanik sadelik ve modüler tasarım yaklaşımı sayesinde saha kurulumunda saatler yerine dakikalar içinde devreye alınabilir. Pompanın gövde parçaları, V-Clamp veya Tri-Clamp tipi hızlı bağlantı kelepçeleriyle birbirine kenetlenir; bu sayede özel alet kullanımına gerek kalmadan parçalar kolayca sökülüp takılabilir. Montaj esnasında önceden hizalanmış boru rakorları ve entegre sehim ayar ayakları, boru hattı titreşimlerini minimize ederken pompa ekseninin her koşulda doğru şekilde korunmasını sağlar. Skid üzerine sabitlenmiş veya tekerlekli şaseyle sunulan mobil modellerde, hafif mafsallı bağlantı noktaları; hem saha içi taşıma hem de farklı hatlar arasında hızlı geçiş için idealdir.

Bakım süreçleri, özellikle sürekli üretim yapılan tesislerde kritik öneme sahiptir. MIT Lobe Pompa’da mekanik salmastra ünitesi, gövde kapağı sökülmeden değiştirilebilen kartuş sistemiyle tasarlanmıştır. Böylece yağlama mekanizmalarına müdahale gerekmeksizin, sızdırmazlık elemanları birkaç dakikada yenilenebilir. Rotor seti ve dişli kutusu da önceden monte edilmiş gezinme yatakları üzerinde yer aldığı için parçalar, çizim ve etiketlere bakarak kolayca geri yerine yerleştirilebilir. Tüm yedek parça çeşitleri, pompaya özel hazırlanan “bakım kiti” içinde sunulur; bu da stok yönetimini ve acil onarım gereksinimlerine yanıt verme süresini kısaltır.

Dayanıklılık açısından, pompada kritik görev üstlenen dişli kutusu dökme demir gövdeye epoksi esaslı koruyucu kaplama uygulanarak korozyon ve darbelere karşı güçlendirilir. Aşındırıcı kimyasallar veya yüksek sıcaklık farklarına maruz kalan parçalarda, karbür kaplamalı dişliler ve yüksek performanslı alaşımlı salmastra malzemeleri kullanılır. Opsiyonel ısıtma ceketi, düşük sıcaklıklı ortamlarda ürün akışkanlığını koruyarak donma riskini ortadan kaldırırken; termal stabilite sayesinde pompa verimliliği sabit tutulur. Pompanın sessiz çalışma özelliği, titreşim sönümleyici ayaklar ve dengeli rotor dizaynıyla birleştiğinde hem operatör konforunu artırır hem de civar ekipmanlar üzerinde olası rezonans etkilerini engeller.

Tüm bu montaj, bakım ve dayanıklılık iyileştirmeleri, MIT Lobe Pompa’yı hem yeni yatırımlar hem de modernizasyon projeleri için cazip kılar. Operasyonel kesintilerin minimize edilmesi, bakım maliyetlerinin düşürülmesi ve tesis üretim sürekliliğinin güvence altına alınması, pompanın hem kısa dönemde hem de uzun vadede sağladığı somut faydalardır.

Çeşitli Sektörlerde Lobe Pompa Kullanımı

MIT Lobe Pompa tasarım sürecinde ilk adım, müşterinin proses verilerinin titizlikle analiz edilmesidir. Hedeflenen debi aralığı, hattaki toplam basınç kaybı ve işletme sıcaklığı göz önüne alınarak pompanın dişli oranları ve motor gücü belirlenir. 0–65 m³/h kapasite bandında, değişken frekans sürücüler (VFD) ile entegre edilebilen çözümler sunulması; akışkanın debi stabilitesini korurken aynı zamanda enerji tüketimini asgari düzeye indirir. Bu sayede hem düşük viskoziteli sıvılar hem de yoğun kıvamlı reçel-melas gibi ürünler, tek bir pompa konfigürasyonuyla problemsiz taşınır.

Akışkanla temas eden tüm yüzeylerde AISI 316L paslanmaz çelik temel alınır; isteğe bağlı olarak mikron düzeyinde parlatma veya elektropolishing işlemleriyle iç yüzey pürüzlülüğü Ra ≤ 0,8 µm’ye düşürülür. Zorlu şartlarda aşınma direncini artırmak için rotor ve göbek parçalarında karbür veya özel alaşımlı kaplamalar kullanılır. Bu malzeme seçimi, hem gıda-ilaç hijyen standartlarına tam uyum sağlar hem de uzun ömürlü operasyon garantisi sunar. Bağlantı noktalarında DIN, ANSI flanşlı veya Tri-Clamp rekor seçenekleri sayesinde boru tesisatına adapte olunması süreci hızlandırır; V-Clamp tipi hızlı montaj sistemleri ise bakım ve CIP operasyonlarının el aletine gerek kalmadan gerçekleştirilmesine imkân tanır.

Mobil veya sabit skidle teslim edilen pompa üniteleri, ön montajlı kontrol panelleri ve enerji dağıtım kutularıyla birlikte sahaya sevk edilir; böylece kurulum süresi kısalırken devreye alma testleri hızlıca tamamlanır. PLC ve SCADA sistemleriyle uyumlu sensör entegrasyonları, debi, basınç ve sıcaklık verilerini anlık izleme olanağı sunar; geçmiş operasyon kayıtları, bakım periyotlarının optimizasyonunda kullanılır. Prototip onayı aşamasında 3D model paylaşımları ve sanal montaj simülasyonları yapılır, ardından saha testleri için örnek birim üzerinden performans ve hijyen testleri gerçekleştirilir. Tüm bu aşamalar, pompanızın prosesinize tam oturmasını ve işletme verimliliğinizin en üst düzeye çıkarılmasını garanti eder.

Sonuç ve Gelecek Perspektifi

Lobe pompalar, pozitif deplasmanlı çalışma prensibi sayesinde yüksek doğrulukla hacimsel transfer gerçekleştirirken, hijyenik malzeme seçimi ve kişiye özel tasarım olanaklarıyla endüstriyel akışkan transferinde çığır açan bir standart sunmaktadır. MIT Lobe Pompa ailesi, her sektöre ve prosese uyum sağlayan esnek yapısı ile hem düşük viskoziteli sıvılardan yüksek yoğunluklu macun kıvamlı ürünlere kadar geniş bir yelpazede kullanılabilir; hem de gıda, kimya ve ilaç tesislerinde en katı hijyen gerekliliklerini karşılar. Bu çeşitlilik, tesis işletmecilerine stok ve bakım maliyetlerini düşürme, hem de operasyonda süreklilik ve kesintisiz performans elde etme avantajı getirir. Dolayısıyla MIT Lobe Pompa’lar, sadece bir pompa çözümü değil, uzun vadeli işletme verimliliğini artıran stratejik bir yatırım aracı olarak değerlendirilmektedir.

Geleceğe baktığımızda, endüstride dijital dönüşümün ve Akıllı Tesis konseptinin önemi giderek artmaktadır. MIT Lobe Pompa sistemlerine entegre edilecek sensör teknolojileri; basınç, debi, sıcaklık ve salmastra durumu gibi kritik parametrelerin gerçek zamanlı izlenmesine olanak tanıyacaktır. Bu sayede operatörler, uzaktan izleme platformları üzerinden pompa performansını kesintisiz takip edebilecek, olası sapmaların erken tespiti sayesinde planlı bakım süreçlerini optimize edecek ve arıza süresini minimuma indirecektir. Endüstri 4.0 uyumlu otomasyon çözümleri, pompa hız kontrolünü yapay zeka destekli algoritmalarla birleştirerek enerji tüketimini azaltırken, proses kararlılığını da üst seviyede tutacaktır.

Ayrıca sürdürülebilirlik hedefleri doğrultusunda, MIT Lobe Pompa’ların tasarımında yağlama gereksinimini ve iç kaçakları en aza indiren yeni conta malzemeleri ve mekanik salmastra teknolojileri geliştirilmekte; çevresel etkiyi azaltacak çevreci üretim yöntemleri yaygınlaştırılmaktadır. Bu yönde atılan adımlar, hem tesislerin karbon ayak izini düşürecek hem de bakım materyallerinin kullanım ömrünü uzatarak toplam işletme maliyetini aşağı çekecektir. Geleceğin proses hatlarında, lobe pompalar yalnızca bir transfer aracı olarak kalmayacak; veriye dayalı bakım stratejileri ve enerji yönetimi sistemleriyle bütünleşik bir “akıllı akışkan yönetim” platformunun temel bileşenini oluşturacaktır. Böylece MIT Lobe Pompa ailesi, verimlilik, sürdürülebilirlik ve teknoloji entegrasyonunda endüstriye yön veren yenilikçi bir lider olmaya devam edecektir.